Spis treści

Co to jest drut oporowy do cięcia styropianu?

Drut oporowy do cięcia styropianu stanowi fundamentalny element procesu grzewczego. Jego działanie opiera się na generowaniu ciepła z prądu elektrycznego, co czyni go nieocenionym w maszynach przeznaczonych do obróbki tego materiału. Dzięki wysokiej temperaturze wytwarzanej przez drut, styropian topnieje, co pozwala na łatwe i precyzyjne cięcie.

Właściwości drutu są niebagatelne, ponieważ wyróżnia się on:

- wysoką odpornością na temperatury,

- doskonałą przewodnością elektryczną.

Wybierając drut do cięcia styropianu, niezwykle istotna jest również jego długość, która wpływa na maksymalną wydajność procesu. Zazwyczaj im dłuższy drut, tym wyższa generowana temperatura, co przekłada się na efektywność pracy. Stabilność warunków podczas cięcia ma kluczowe znaczenie. Dlatego też wiele maszyn wyposażonych jest w opcje pozwalające na precyzyjne ustawienie temperatury drutu. Takie rozwiązania zapewniają wysoką dokładność, co jest bardzo cenne w różnych zastosowaniach zarówno przemysłowych, jak i rzemieślniczych.

Przy zakupie drutu warto zwrócić uwagę na szczegóły techniczne. Ważnymi parametrami są:

- średnica drutu,

- jego materiał,

- maksymalne temperatury pracy.

Wybór odpowiedniego drutu oporowego może znacząco wpłynąć na efektywność procesu cięcia oraz jakość uzyskanego produktu końcowego.

Jakie materiały składają się na drut oporowy?

Drut oporowy do cięcia styropianu zazwyczaj wykonuje się z chromonikieliny, powszechnie znanej jako nichrom. Ten materiał charakteryzuje się:

- wysoką opornością elektryczną,

- efektywnym generowaniem ciepła w momencie przepływu prądu,

- odpornością na wysoką temperaturę,

- trwałością, ograniczającą zużycie.

Warto również podkreślić, że przy wyborze odpowiedniego drutu istotne jest zwrócenie szczególnej uwagi na jego właściwości materiałowe. Dobrze dobrany drut nie tylko zapewnia optymalne warunki pracy, ale także gwarantuje maksymalną precyzję podczas obróbki styropianu. Na przykład nichrom znajduje zastosowanie zarówno w przemysłach, jak i w rzemiośle. Gdziekolwiek jakość cięcia odgrywa kluczową rolę, chromonikielina sprawdza się znakomicie, dlatego też jest doskonałym wyborem do różnorodnych aplikacji związanych z obróbką styropianu.

Jakie są właściwości drutu oporowego do cięcia styropianu?

Drut oporowy przeznaczony do cięcia styropianu posiada szereg istotnych właściwości, które znacząco wpływają na jego efektywność oraz trwałość:

- wysoka odporność na pękanie,

- żywotność wydłużana przez materiały takie jak nichrom, odporny na korozję i wysokie temperatury,

- stabilność w różnych warunkach pracy,

- precyzyjne ustawienie temperatury, co podnosi efektywność cięcia oraz jakość uzyskanych krawędzi,

- imponująca wytrzymałość mechaniczna.

Taka trwałość przyczynia się do obniżenia kosztów związanych z eksploatacją narzędzi. Podczas cięcia drut generuje dużą ilość ciepła, co nie tylko przyspiesza proces, ale także pozwala na osiąganie precyzyjnych krawędzi. Jego elastyczność oraz kompatybilność z różnorodnymi maszynami do cięcia styropianu sprawiają, że jest to uniwersalne rozwiązanie w tej branży. Te wszystkie cechy sprawiają, że drut oporowy jest niezastąpionym elementem w obróbce styropianu, wykorzystywanym zarówno w przemyśle, jak i przez rzemieślników.

Jakie cechy ma drut oporowy pod względem wytrzymałości?

Drut oporowy wykazuje imponującą wytrzymałość mechaniczną, co czyni go niezwykle cennym narzędziem w procesie cięcia styropianu. Jego odporność na pękanie zapewnia długotrwałe użytkowanie, nawet w trudnych warunkach. Materiały takie jak nichrom wyróżniają się nie tylko dużą odpornością na korozję, ale również tolerancją na wysokie temperatury, co znacząco wpływa na trwałość drutu i pomaga zredukować koszty eksploatacyjne.

Co więcej, jego stabilność wytrzymałościowa w różnorodnych warunkach pracy sprawia, że emitowane ciepło jest odpowiednio kontrolowane. W taki sposób drut skutecznie łagodzi negatywne skutki zmieniającego się otoczenia. Dlatego drut oporowy staje się niezastąpiony zarówno w zastosowaniach przemysłowych, jak i rzemieślniczych, gdzie precyzja oraz efektywność cięcia są kluczowe dla jakości końcowego produktu.

Jak długość drutu oporowego wpływa na maksymalne cięcie?

Długość drutu oporowego odgrywa kluczową rolę w skuteczności cięcia styropianu. Dłuższy drut umożliwia przetwarzanie większych elementów, co ma znaczenie w różnych procesach obróbczych. Standardowe długości drutów obejmują zazwyczaj:

- od 1 do 2 metrów,

- co pozwala na efektywne cięcie dużych bloków styropianowych.

Niemniej jednak, zbyt duża długość drutu może negatywnie wpływać na stabilność całego systemu oraz dokładność cięcia. Chociaż wyższa temperatura, generowana przez dłuższy drut, jest korzystna, to zbyt silne drgania mogą prowadzić do niechlujnych krawędzi. Optymalna długość powinna być więc dostosowana do specyfiki danego zadania i modelu maszyny. W przypadku obróbki większych elementów stabilność staje się priorytetem. Wiele nowoczesnych maszyn oferuje łatwą regulację zarówno długości, jak i napięcia drutu, co znacząco poprawia precyzję oraz jakość cięcia. Warto również zwrócić uwagę, że długość drutu jest istotna w kontekście projektowania innowacyjnych systemów cięcia, gdzie stabilność termiczna i mechaniczna ma kluczowe znaczenie dla osiągnięcia doskonałych efektów.

Jakie maksymalne temperatury pracy osiąga drut oporowy?

Optymalne temperatury pracy drutu oporowego sięgają około 1300 °C. Dzięki temu cięcie styropianu przebiega sprawnie, a właściwości materiału pozostają nienaruszone. Przekroczenie tej granicy skutkuje degradacją drutu, co w konsekwencji wpływa na jego wydajność oraz długowieczność.

Drut o wysokiej efektywności generuje znaczną ilość ciepła w trakcie działania. Z tego powodu maszyny do cięcia styropianu powinny być odpowiednio przystosowane do tych wymagań. Utrzymanie stabilnej temperatury roboczej odgrywa kluczową rolę, pozwalając na:

- precyzyjne cięcia,

- wydłużenie żywotności narzędzia.

Zbyt intensywne nagrzewanie przyspiesza zużycie drutu, co wiąże się z dodatkowymi kosztami na jego wymianę. Dlatego tak istotne jest monitorowanie parametrów eksploatacyjnych, takich jak temperatura pracy oraz żaroodporność. Tego rodzaju nadzór umożliwia optymalizację procesów zarówno w rzemiośle, jak i przemyśle, co z kolei przyczynia się do zwiększenia efektywności pracy.

Jak działa drut oporowy podczas cięcia styropianu?

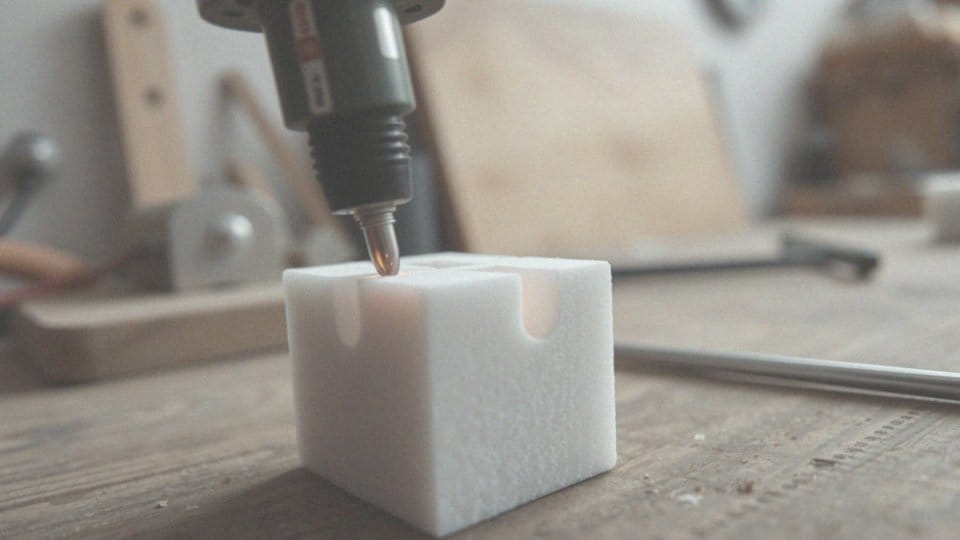

Drut oporowy funkcjonuje poprzez generowanie ciepła, gdy przepływa przez niego prąd elektryczny, co umożliwia precyzyjne cięcie styropianu. Kiedy prąd przepływa, wytwarza się opór elektryczny, który prowadzi do nagrzewania elementu grzejnego. W rezultacie temperatura drutu może osiągnąć nawet 1300 °C, co skutkuje topnieniem styropianu tam, gdzie drut się z nim styka.

Ważne jest odpowiednie zasilanie oraz transformatory, które regulują napięcie, dostosowując je do potrzebnych temperatur. Stabilność cieplna jest kluczowa, ponieważ zbyt duże lub małe wartości temperatury mogą wpływać na jakość cięcia. Ponadto, precyzyjność obróbki zależy od długości drutu oraz jego materiału.

Wybór drutu oporowego, takiego jak nichrom, gwarantuje skuteczne nagrzewanie i wysoką odporność na zużycie, co z kolei zwiększa jego trwałość. Efektywność cięcia styropianu przy użyciu takiego drutu ułatwia proces obróbczy i przekłada się na oszczędności materiałowe, co czyni całość bardziej opłacalną.

Co wpływa na precyzję cięcia styropianu?

Precyzję cięcia styropianu wpływa wiele istotnych czynników. Przede wszystkim, kluczową rolę odgrywa grubość drutu oporowego. Cieńszy drut zazwyczaj zapewnia większą precyzję, ale może być mniej odporny na uszkodzenia. Standardowe średnice drutów mieszczą się w przedziale od 0,6 mm do 1,2 mm. Kolejnym ważnym aspektem jest jakość używanego materiału; na przykład nichrom jest znany z tego, że charakteryzuje się świetną stabilnością oraz odpornością na wysoką temperaturę.

Nie można również zapominać o stabilności maszyny do cięcia. Jeśli maszyna jest niestabilna, może to prowadzić do drgań, a to negatywnie wpływa na jakość cięcia. Umiejętności operatora to kolejny czynnik, który jest równie ważny. Właściwe doświadczenie oraz techniki cięcia mogą znacząco poprawić końcowy efekt pracy.

Ponadto, odpowiednie ustawienie parametrów, takich jak temperatura drutu i prędkość cięcia, ma ogromne znaczenie. Dobrze dobrane parametry umożliwiają osiągnięcie optymalnych rezultatów oraz ograniczają ryzyko uszkodzenia styropianu. Szczegółowe monitorowanie tych wszystkich aspektów przyczynia się do uzyskania wysokiej precyzji cięcia, co jest kluczowe zarówno w rzemiośle, jak i przemyśle.

Jakie parametry powinny być brane pod uwagę przy wyborze drutu do cięcia styropianu?

Wybierając drut oporowy, warto zwrócić uwagę na kilka kluczowych aspektów, które wpływają na jego efektywność i żywotność:

- średnica drutu – powinna być dostosowana do specyficznych wymagań zadania, a standardowe wartości wahają się od 0,6 mm do 1,2 mm,

- oporność drutu – definiuje jego zdolność do generowania ciepła; odpowiedni poziom oporności jest kluczowy dla osiągnięcia optymalnych temperatur pracy, co ma istotny wpływ na jakość cięcia styropianu,

- maksymalna temperatura pracy drutu – nie powinna przekraczać 1300 °C, aby uniknąć jego degradacji,

- materiał – najczęściej stosowaną stalą jest chromonikielina, charakteryzująca się niezawodnością, odpornością na korozję oraz stabilnością termiczną,

- długość drutu – dłuższy drut umożliwia cięcie większych bloków najróżniejszych materiałów, ale musi być odpowiednio napięty i stabilny, aby uniknąć falowania, które mogłoby negatywnie wpłynąć na jakość cięcia,

- kompatybilność drutu – z maszynami do cięcia styropianu; niektóre modele wymagają specyficznych parametrów technicznych do prawidłowego działania.

Dokonując wyboru drutu oporowego do cięcia styropianu, warto uwzględnić wszystkie te czynniki, które mają kluczowe znaczenie dla jakości i efektywności cięcia.

Jakie maszyny są zgodne z drutem oporowym do cięcia styropianu?

Maszyny do cięcia styropianu z użyciem drutu oporowego to różnorodne urządzenia, które skutecznie przetwarzają ten materiał. Wśród nich gilotyny cieszą się największą popularnością, ponieważ:

- precyzyjnie rozdzielają duże bloki styropianu,

- umożliwiają formowanie w różne kształty,

- przydają się w wielu zastosowaniach.

Z kolei przecinarki termiczne i zaawansowane maszyny CNC automatyzują proces obróbki, wykorzystując drut oporowy do jeszcze bardziej skomplikowanych projektów oraz personalizacji szczegółów. Wybór drutu jest kluczowy i powinien być dostosowany do konkretnego modelu maszyny; jego długość oraz średnica mogą znacząco wpływać na skuteczność cięcia. Dla przykładu, model DED7521 wymaga zgodności z określonymi typami drutu. Dodatkowo, maksymalne temperatury, jakie może osiągnąć drut, mają istotny wpływ na jakość końcowego produktu oraz trwałość narzędzi. Właściwy dobór maszyn i drutu oporowego jest więc kluczowy dla uzyskania wysokiej efektywności i jakości pracy.

Jakie są korzyści zastosowania drutu oporowego w maszynach do cięcia styropianu?

Wykorzystanie drutu oporowego w maszynach do cięcia styropianu niesie ze sobą wiele korzyści, które mają wpływ na skuteczność i jakość procesu cięcia. Przede wszystkim, ten rodzaj drutu umożliwia precyzyjne krojenie, co przekłada się na otrzymanie wyraźnych krawędzi. Tego rodzaju dokładność jest niezbędna szczególnie w branży meblarskiej oraz budowlanej, gdzie precyzja odgrywa kluczową rolę.

Drut oporowy oferuje także wysoką jakość wykończenia. Dzięki kontrolowanej temperaturze, którą generuje, ryzyko uszkodzeń materiału jest znacząco zredukowane, co pozwala uzyskać gładkie i estetyczne krawędzie. Dodatkowo, umożliwia on cięcie bardziej skomplikowanych kształtów, co rozszerza możliwości projektowe oraz ułatwia realizację niestandardowych zleceń.

Inną istotną zaletą jest efektywne gospodarowanie materiałem. Wyższa temperatura generowana przez drut przyśpiesza proces cięcia, co skutkuje minimalnymi stratami materiałowymi, a tym samym obniżeniem kosztów eksploatacji maszyn. Wykonanie drutu oporowego z nichromu zapewnia jego trwałość oraz odporność na wysokie temperatury, co przekłada się na dłuższą żywotność i mniejszą konieczność jego wymiany.

Stabilne warunki pracy oraz zmniejszone ryzyko awarii znacząco przyczyniają się do ogólnej wydajności całego systemu. Ostatecznie, inwestycja w drut oporowy w maszynach do cięcia styropianu stanowi mądre rozwiązanie, które zapewnia zarówno wysoką jakość, jak i efektywność w cięciu.

Jak zapewnić stabilne warunki pracy z drutem oporowym?

Aby zapewnić odpowiednie warunki pracy z drutem oporowym, warto stosować się do kilku kluczowych zasad:

- regularne sprawdzanie stanu drutu jest absolutnie fundamentalne dla bezpieczeństwa oraz efektywności operacji,

- utrzymanie czystości drutu pomaga uniknąć gromadzenia się zanieczyszczeń, które mogą negatywnie wpływać na jakość cięcia,

- zasilacze oraz transformatory powinny być właściwie dobrane do charakterystyki drutu, co umożliwia precyzyjnie dostosowanie napięcia,

- prawidłowe naciągnięcie drutu w maszynach do cięcia styropianu jest kluczowe, ponieważ zbyt luzny lub napięty drut może wywoływać wibracje, co obniża jakość pracy,

- stabilność maszyny jest istotna, dlatego drut powinien być zamontowany w taki sposób, aby minimalizować drgania,

- regularna wymiana drutu oporowego ma istotny wpływ na wydajność, ponieważ zużyty drut zmniejsza dokładność cięcia,

- konserwacja oraz bieżące kontrole znacznie wydłużają żywotność drutu, pomagając uniknąć nieoczekiwanych usterek oraz maksymalizując efektywność,

- posiadanie zestawu naprawczego do maszyny ułatwia dbanie o stabilność pracy, co przekłada się na wysoką jakość wykonania.